SMT貼片機數據追溯系統:實現智能制造的關鍵技術

發布時間:2025-04-14 16:50:03 分類: 新聞中心 瀏覽量:17

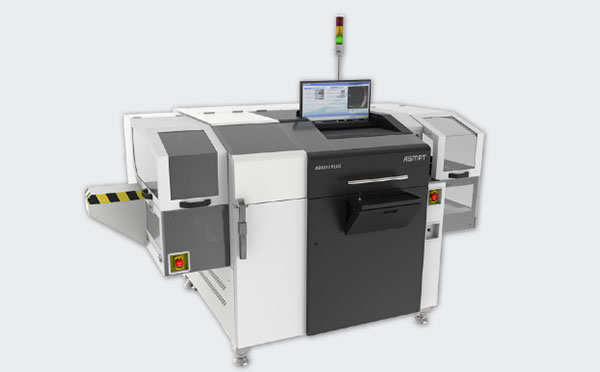

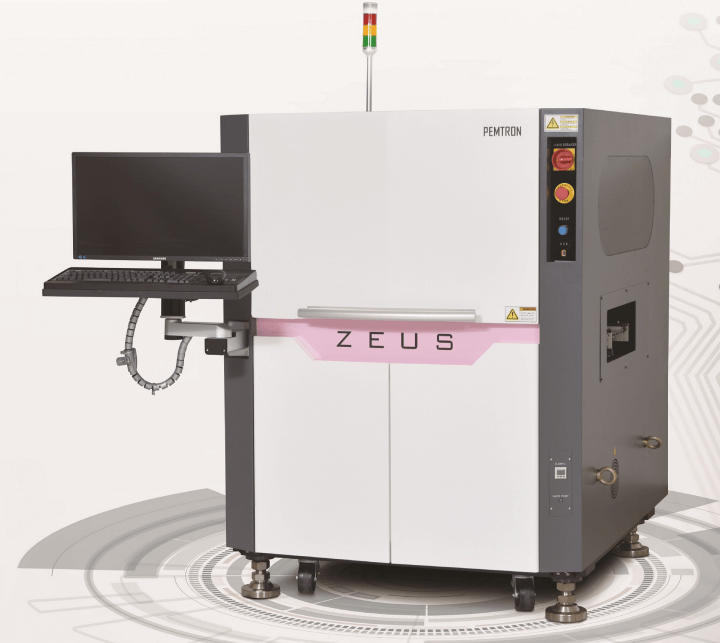

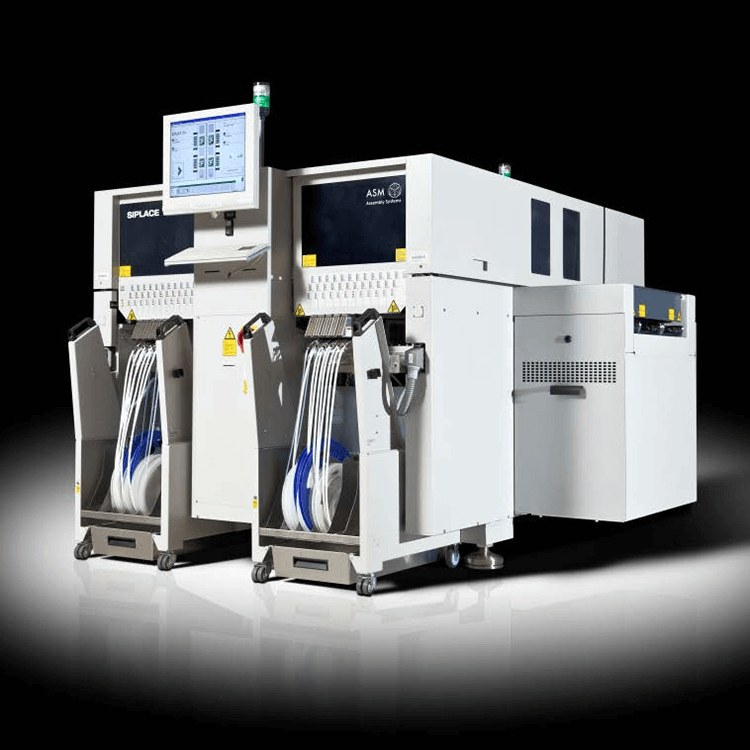

在電子制造領域,表面貼裝技術(SMT)是PCB組裝的核心環節。隨著電子產品復雜度提升和工業4.0的推進,SMT貼片機數據追溯系統成為保障生產質量、優化工藝和滿足合規性的關鍵工具。本文深入探討該系統的技術架構、核心功能及行業應用。

一、系統核心架構

1. 數據采集層

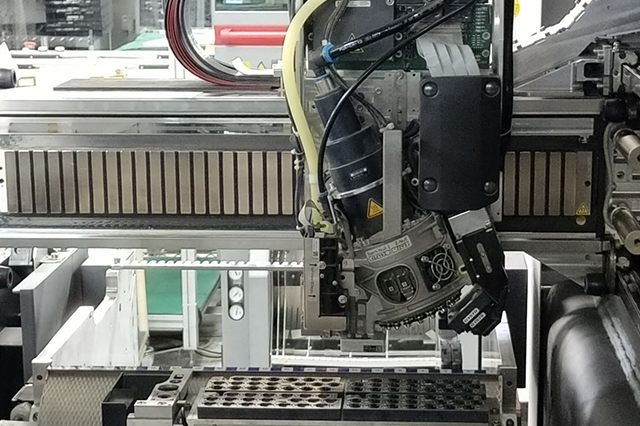

設備集成:通過OPC UA、SECS/GEM協議實時采集貼片機的運行參數(吸嘴壓力、貼裝坐標、拋料率等)。

傳感器網絡:集成溫濕度傳感器、振動傳感器等,監控環境對貼裝精度的影響。

條碼/RFID:綁定PCB板唯一標識(如二維碼),實現物料-工藝-設備的全鏈路關聯。

2. 數據處理層

邊緣計算:在產線邊緣端進行數據清洗和預處理,降低云端傳輸壓力。

時序數據庫:存儲高頻率采集的貼片機運行數據(如貼裝速度、精度偏差)。

SPC分析:實時統計過程控制,識別參數異常波動。

3. 數據應用層

可視化看板:動態展示設備OEE(綜合效率)、CPK(過程能力指數)等關鍵指標。

追溯引擎:支持正向追溯(從原料到成品)和反向追溯(從缺陷到源頭)。

AI預測模型:基于歷史數據預測吸嘴磨損、供料器故障等潛在問題。

二、核心功能模塊

1. 全流程追溯

物料追溯:記錄每顆元件的供應商批次、MSD(潮濕敏感器件)有效期。

工藝參數綁定:將貼片機的溫度曲線、貼裝壓力與具體PCB板編號關聯。

異常攔截:當檢測到錫膏印刷缺陷(SPI)或貼裝偏移(AOI)時,自動鎖定問題批次。

2. 實時監控與報警

動態閾值:根據不同產品型號自動調整報警閾值(如貼裝精度±0.05mm)。

多級預警:通過聲光報警、郵件通知等方式分級推送異常事件。

3. 質量分析與優化

根因分析(RCA):通過數據關聯定位高頻缺陷的源頭(如吸嘴堵塞、供料器振動)。

工藝對比:對比不同班次、設備的貼裝良率,優化參數設置。

4. 合規性管理

電子履歷:自動生成符合ISO 9001、IATF 16949標準的質量記錄。

審計追蹤:記錄所有工藝變更的操作者、時間及修改內容。

三、實施價值

質量提升:通過數據閉環將貼裝不良率降低30%~50%。

效率優化:設備OEE提升15%以上,減少停機排查時間。

成本控制:精準追溯減少批量報廢損失,物料損耗下降20%。

客戶信任:提供完整的生產履歷,增強客戶對品質的認可。

四、應用案例

某全球Top 5 EMS企業部署數據追溯系統后:

缺陷追溯時間:從平均4小時縮短至10分鐘。

良品率:手機主板貼裝良率從98.7%提升至99.5%。

工藝迭代:通過大數據分析優化了0201元件貼裝參數,速度提升12%。

五、未來趨勢

數字孿生融合:構建貼片機的虛擬模型,實現工藝仿真與實時優化。

區塊鏈存證:利用分布式賬本技術確保追溯數據不可篡改。

自適應控制:AI動態調整貼片機參數,應對PCB柔性化生產需求。

SMT貼片機數據追溯系統不僅是質量管理的工具,更是企業數字化轉型的核心樞紐。隨著5G、邊緣計算和AI技術的深度融合,未來的追溯系統將向智能化、自適應方向發展,為電子制造行業提供更強大的競爭力保障。

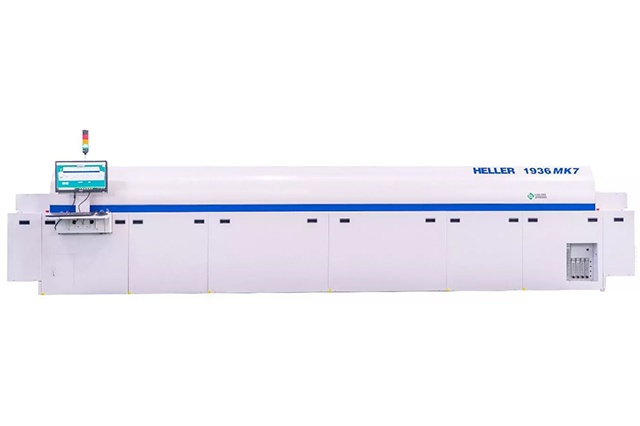

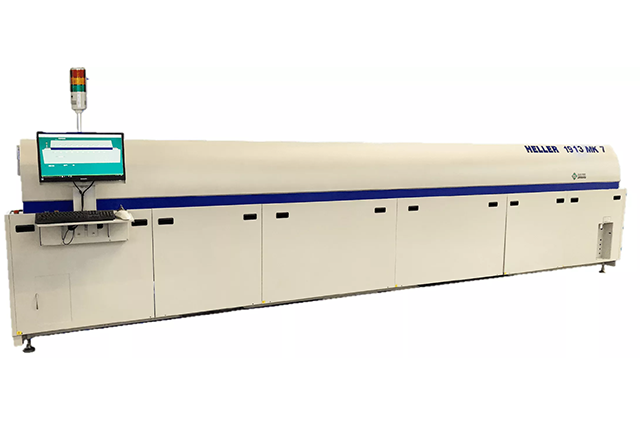

如需了解更多關于回流的信息,請進一步咨詢。